Wಆಪಲ್ಸ್ಸಮೀಪದೃಷ್ಟಿಐಫೋನ್ 8 ನಲ್ಲಿ ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ ತಂತ್ರಜ್ಞಾನದ ಬಳಕೆis ಇಡೀ ಉದ್ಯಮವನ್ನು ಹೊತ್ತಿಸಿದೆ. ಸಾಮಾನ್ಯ ಗ್ರಾಹಕರಾಗಿ, ಪ್ರತಿದಿನ ವೈರ್ಲೆಸ್ ಚಾರ್ಜರ್ಗಳನ್ನು ಬಳಸುವುದರ ಜೊತೆಗೆ, ನೀವುತಿಳಿದುಹೇಗೆಮಾಡುತ್ತದೆವೈರ್ಲೆಸ್ ಚಾರ್ಜರ್beತಯಾರಿಸಲಾಗಿದೆಯೇ? ಈಗ ನಾವು ತೆಗೆದುಕೊಳ್ಳುತ್ತಿದ್ದೇವೆಯಾನವೈರ್ಲೆಸ್ ಚಾರ್ಜರ್ನ ಪ್ರಕ್ರಿಯೆ ಪ್ರಕ್ರಿಯೆ.ನನ್ನ ಹೆಜ್ಜೆಗಳನ್ನು ನಮ್ಮನ್ನು ಅನುಸರಿಸಿ ಮತ್ತು ಲ್ಯಾಂಟೈಸಿಯ ಕಾರ್ಯಾಗಾರದಲ್ಲಿ ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ನ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಾನು ನಿಮಗೆ ತೋರಿಸುತ್ತೇನೆ.

ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ ಅನ್ನು ಎರಡು ಭಾಗಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ: ಆಂತರಿಕ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಮತ್ತು ಬಾಹ್ಯ ಘಟಕ. ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ನ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಈ ಎರಡು ಕಡೆಯಿಂದ ವಿವರವಾಗಿ ಪರಿಚಯಿಸಲಾಗುವುದು.

ಮೊದಲನೆಯದಾಗಿ, ಉತ್ಪನ್ನ ವಿನ್ಯಾಸ ಮತ್ತು ಕಾರ್ಯಕ್ಷಮತೆಯ ಅವಶ್ಯಕತೆಗಳನ್ನು ನಿರ್ಧರಿಸಲು ನಮ್ಮ ಮಾರಾಟ ಮತ್ತು ಅವರ ಗ್ರಾಹಕರು ಪರಸ್ಪರ ಸಂವಹನ ನಡೆಸುತ್ತಾರೆ. ಮುಂದೆ, ಲಾನೈಸಿ ತಾಂತ್ರಿಕ ವಿಭಾಗವು ಆಂತರಿಕ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಅನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ಉತ್ಪನ್ನ ಇಲಾಖೆಯು ಶೆಲ್ ರಚನೆಯನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುತ್ತದೆ.

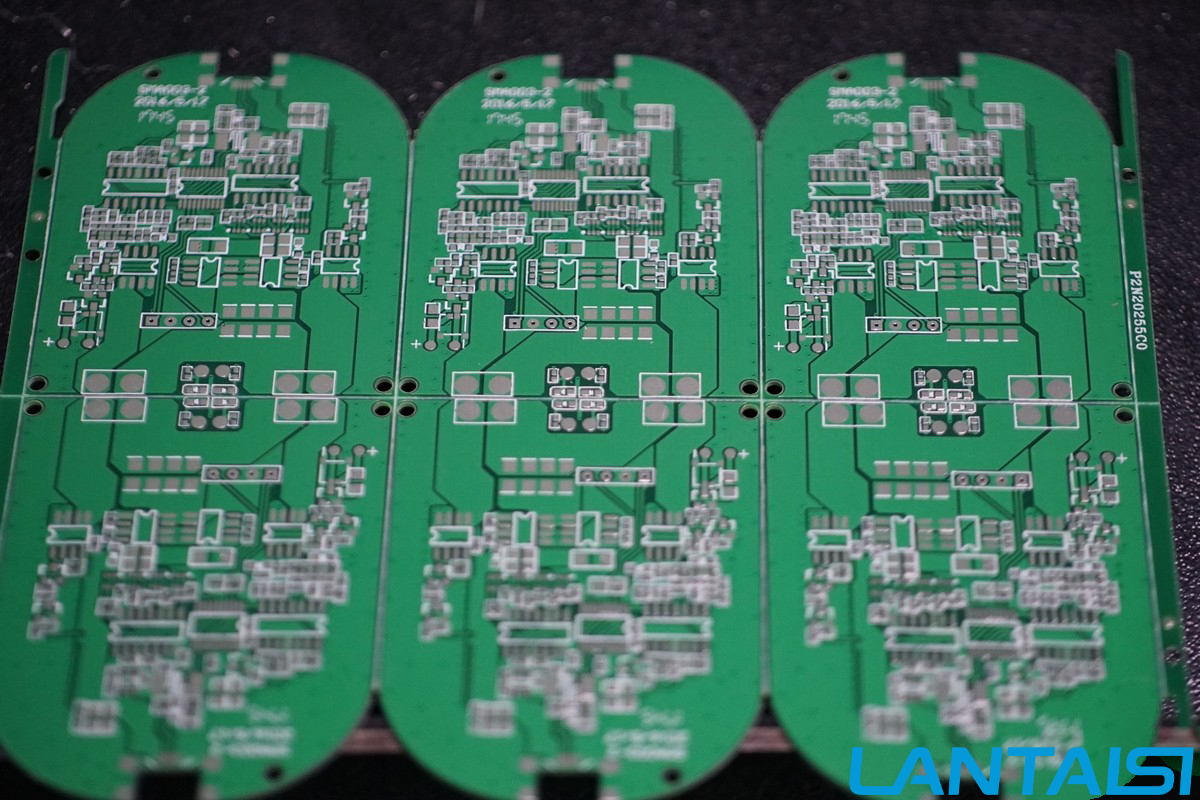

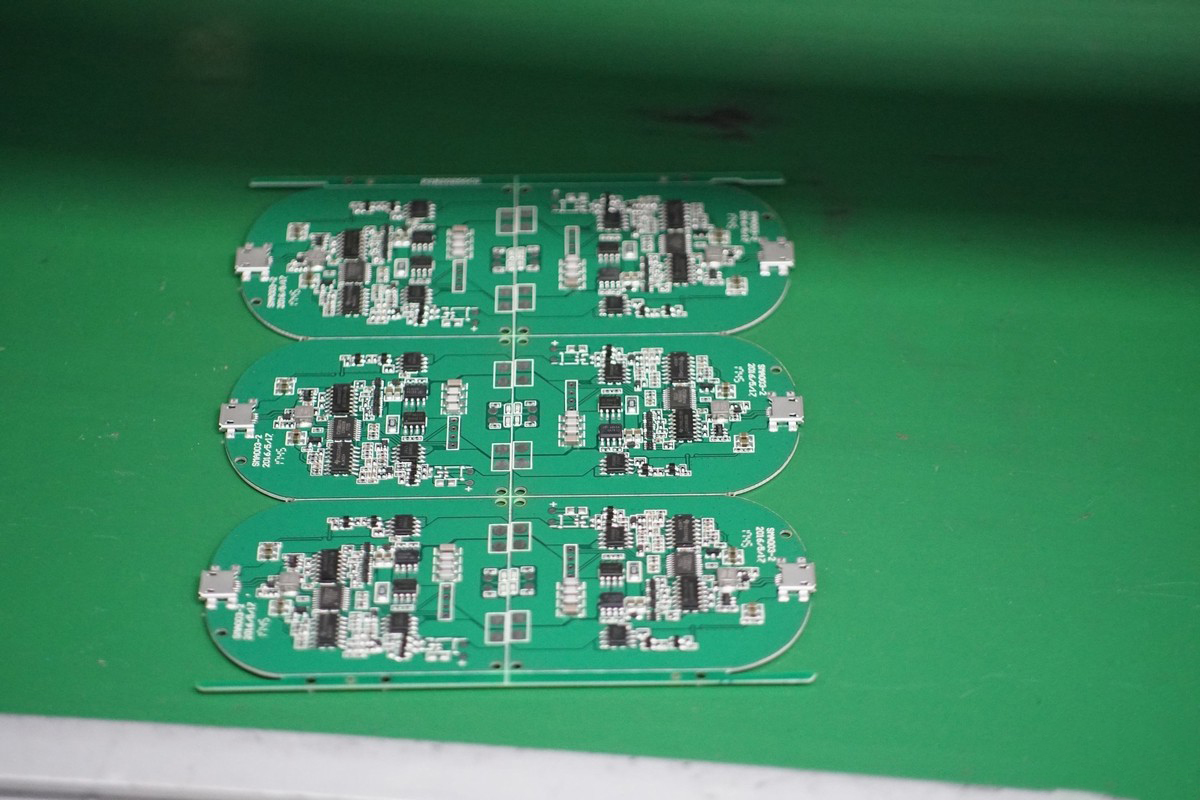

ಹಂತ 1:ಮೇಲಿನ ಚಿತ್ರವು ಯಾವುದೇ ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಘಟಕಗಳಿಲ್ಲದ ಖಾಲಿ ಬೋರ್ಡ್ ಆಗಿದೆ. ಮೊದಲಿಗೆ, ಇದನ್ನು ಸಂಪೂರ್ಣ ಸ್ವಯಂಚಾಲಿತ ಮುದ್ರಣ ಯಂತ್ರದಲ್ಲಿ ಇರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಬೆಸುಗೆ ಪೇಸ್ಟ್ ಪದರದಿಂದ ಚಿತ್ರಿಸಲಾಗುತ್ತದೆ. ಬೆಸುಗೆ ಪೇಸ್ಟ್ ಅನ್ನು ಬೆಸುಗೆ ಪುಡಿ, ಫ್ಲಕ್ಸ್ ಮತ್ತು ಇತರ ಸರ್ಫ್ಯಾಕ್ಟಂಟ್ ಮತ್ತು ಥಿಕ್ಸೋಟ್ರೋಪಿಕ್ ಏಜೆಂಟ್ಗಳೊಂದಿಗೆ ಬೆರೆಸಲಾಗುತ್ತದೆ. ಈ ವೈರ್ಲೆಸ್ ಚಾರ್ಜರ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ 30 ಕ್ಕೂ ಹೆಚ್ಚು ಘಟಕಗಳನ್ನು ಹೊಂದಿದೆ ಎಂದು ಚಿತ್ರದಿಂದ ನೋಡಬಹುದು.

Ove ಮೇಲಿನ ಚಿತ್ರವು ಸಂಪೂರ್ಣ ಸ್ವಯಂಚಾಲಿತ ಮುದ್ರಣ ಯಂತ್ರವನ್ನು ತೋರಿಸುತ್ತದೆ.

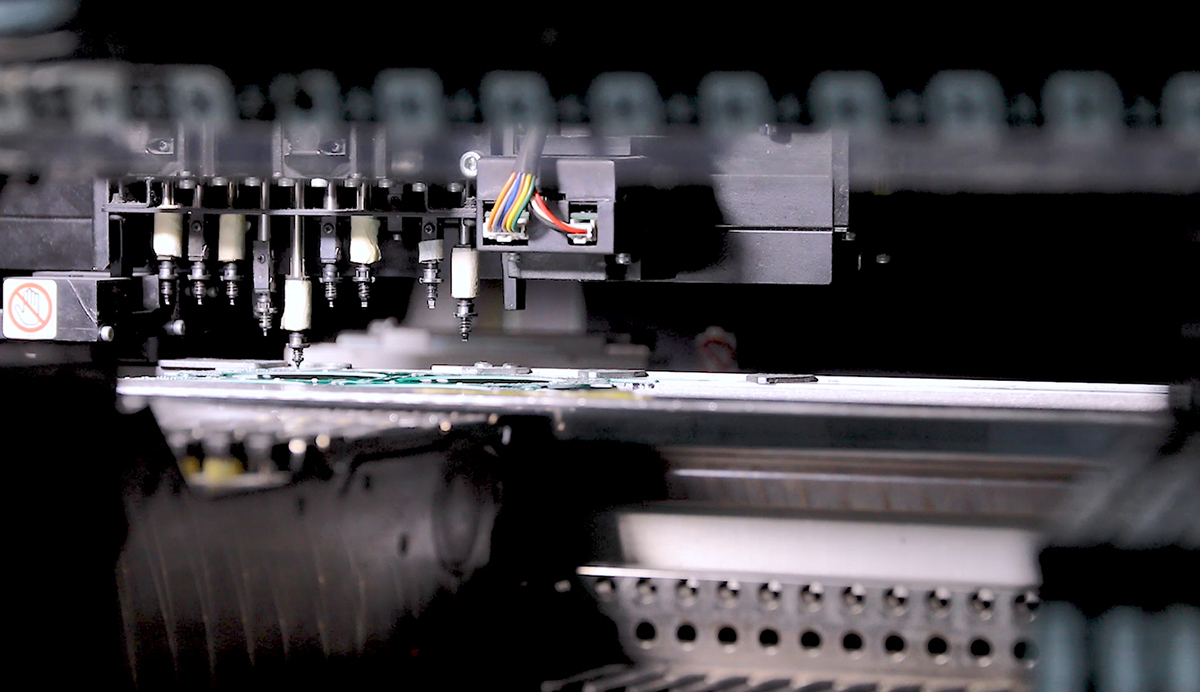

ಹಂತ 2:ನಂತರ ಮುಂದಿನ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಮೂದಿಸಿ: SMT ಪ್ಯಾಚ್. ಎಸ್ಎಂಟಿ ಎಂದರೆ ಸರ್ಫೇಸ್ ಮೌಂಟ್ ಟೆಕ್ನಾಲಜಿ ಮತ್ತು ಎಲೆಕ್ಟ್ರಾನಿಕ್ಸ್ ಉದ್ಯಮದಲ್ಲಿ ಇದನ್ನು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಯಾವುದೇ ಪಾತ್ರಗಳು ಅಥವಾ ಸಣ್ಣ ಪಾತ್ರಗಳಿಲ್ಲದ ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಘಟಕಗಳ ಸ್ಥಾಪನೆಗೆ ಇದನ್ನು ಮುಖ್ಯವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

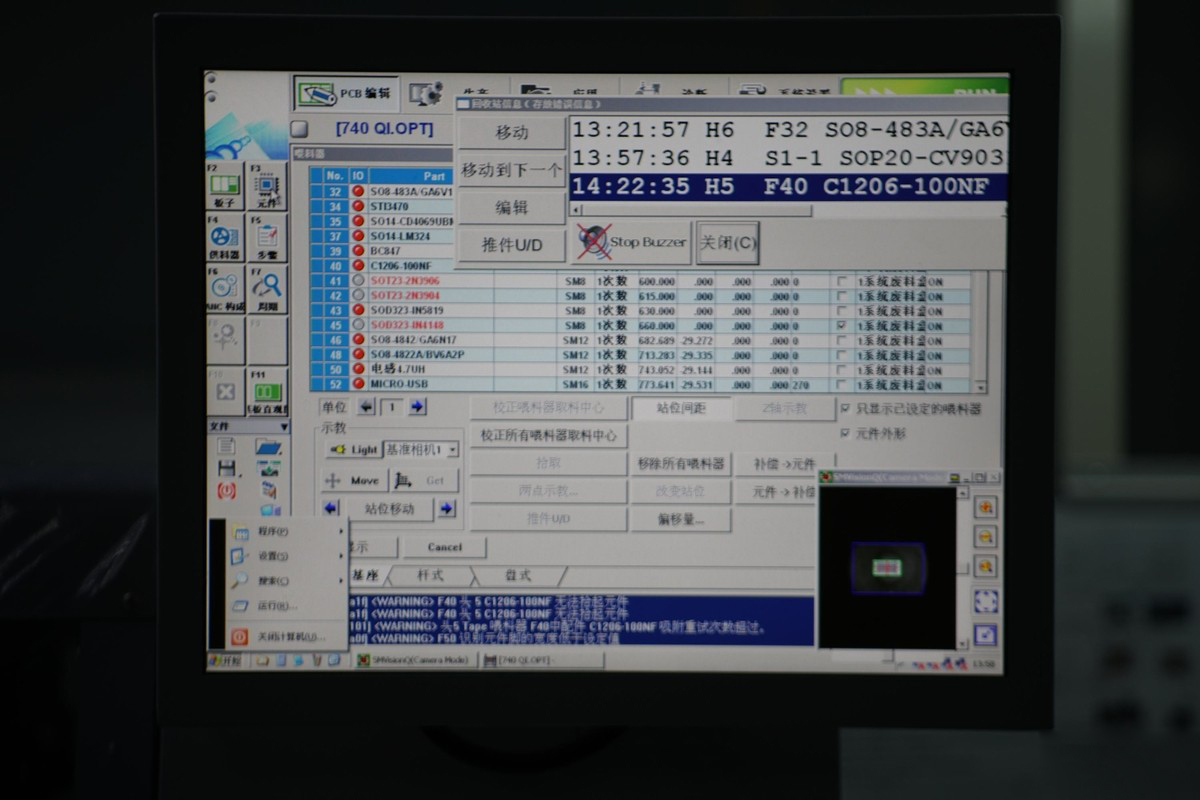

ಹಂತ 3:ಎಸ್ಎಂಟಿ ಪ್ಲೇಸ್ಮೆಂಟ್ ಯಂತ್ರವು ಚಿಪ್ಸ್, ರೆಸಿಸ್ಟರ್ಗಳು, ಕೆಪಾಸಿಟರ್ಗಳು, ಇಂಡಕ್ಟರುಗಳು ಮತ್ತು ಇತರ ಘಟಕಗಳನ್ನು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನಲ್ಲಿ ಸ್ಥಾಪಿಸುತ್ತದೆ ಮತ್ತು ಸರಿಪಡಿಸುತ್ತದೆ. ಪ್ರತಿ ಎಸ್ಎಂಟಿ ಹೈ-ಸ್ಪೀಡ್ ಪ್ಲೇಸ್ಮೆಂಟ್ ಯಂತ್ರವನ್ನು ಸಣ್ಣ ಕಂಪ್ಯೂಟರ್ನಿಂದ ನಿಯಂತ್ರಿಸಲಾಗುತ್ತದೆ. ಪ್ರತಿ ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ವಸ್ತುಗಳ ಪ್ರಕಾರ ಎಂಜಿನಿಯರ್ಗಳು ಮೊದಲೇ ನಿಗದಿಪಡಿಸಿದ ಕಾರ್ಯಾಚರಣಾ ಕಾರ್ಯವಿಧಾನಗಳನ್ನು ವಿನ್ಯಾಸಗೊಳಿಸುತ್ತಾರೆ ಮತ್ತು ಪ್ರೋಗ್ರಾಂ ಮಾಡುತ್ತಾರೆ, ಇದು ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ನ ನಿಯೋಜನೆ ನಿಖರತೆಯನ್ನು ಹೆಚ್ಚು ಸುಧಾರಿಸುತ್ತದೆ.

ಹಂತ 4:ಮೇಲಿನ ಚಿತ್ರವು ಸೀಸ-ಮುಕ್ತ ಪರಿಸರ ಸಂರಕ್ಷಣಾ ಪ್ರಕ್ರಿಯೆಯ ರಿಫ್ಲೋ ಬೆಸುಗೆ ಹಾಕುವ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ತೋರಿಸುತ್ತದೆ. 200 ಡಿಗ್ರಿಗಳಿಗಿಂತ ಹೆಚ್ಚು ಆಂತರಿಕ ತಾಪಮಾನವನ್ನು ಹೊಂದಿರುವ ರಿಫ್ಲೋ ಬೆಸುಗೆ ಹಾಕುವ ಸಾಧನಗಳು ಬಲಭಾಗದಲ್ಲಿವೆ. ಹಲ್ಲುಜ್ಜುವುದು, ಪ್ಯಾಚಿಂಗ್ ಮತ್ತು ರಿಫ್ಲೋ ಬೆಸುಗೆ ಹಾಕಿದ ನಂತರ ಪಿಸಿಬಿ ತಲಾಧಾರವು ಸಂಪೂರ್ಣ ಪಿಸಿಬಿಎ ಆಗಿ ಮಾರ್ಪಟ್ಟಿದೆ. ಈ ಸಮಯದಲ್ಲಿ, ಪ್ರತಿ ಭಾಗದ ಕಾರ್ಯಗಳು ಸಾಮಾನ್ಯವಾಗಿದೆಯೆ ಎಂದು ನಿರ್ಧರಿಸಲು ಪಿಸಿಬಿಎ ಪರಿಶೀಲಿಸಬೇಕಾಗಿದೆ.

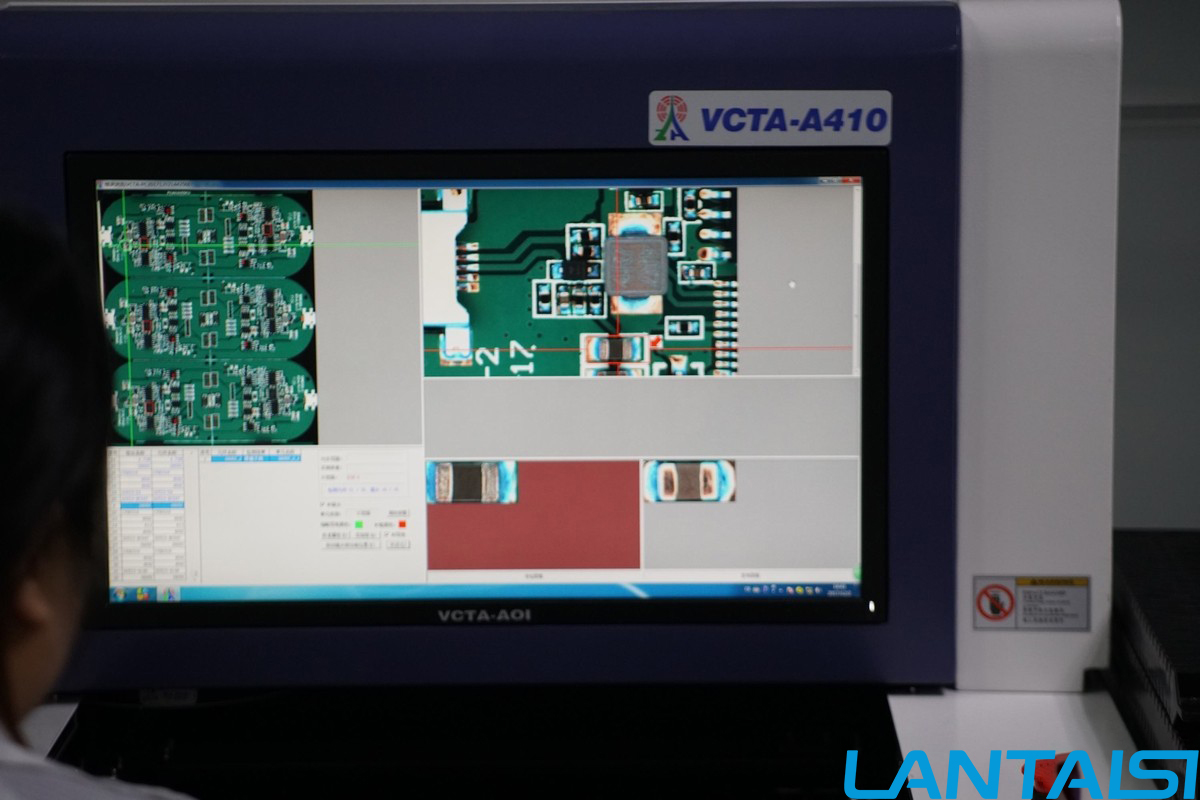

ಹಂತ 5:ಮೇಲಿನ ಚಿತ್ರವು ಪಿಸಿಬಿಎ ಪರೀಕ್ಷಿಸಲು AOI ಸ್ವಯಂಚಾಲಿತ ಆಪ್ಟಿಕಲ್ ಡಿಟೆಕ್ಟರ್ ಬಳಕೆಯನ್ನು ತೋರಿಸುತ್ತದೆ. TENDES TIMES OF GROWITION ಮೂಲಕ, ಚಿಪ್ ಮತ್ತು ಪ್ರತಿರೋಧ-ಕ್ಯಾಪಸಿಟನ್ಸ್ ನಿಯೋಜನೆ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸುಳ್ಳು ಬೆಸುಗೆ ಮತ್ತು ಖಾಲಿ ಬೆಸುಗೆ ಹಾಕುವಂತಹ ಯಾವುದೇ ಸಮಸ್ಯೆಗಳಿವೆಯೇ ಎಂದು ನೀವು ಸಚಿತ್ರವಾಗಿ ಪರಿಶೀಲಿಸಬಹುದು.

ಹಂತ 6:ಅರ್ಹ ಪಿಸಿಬಿಎ ಬೋರ್ಡ್ ಅನ್ನು ಮುಂದಿನ ಪ್ರಕ್ರಿಯೆ-ವೆಲ್ಡಿಂಗ್ ಟ್ರಾನ್ಸ್ಮಿಟರ್ ಕಾಯಿಲ್ಗೆ ಕಳುಹಿಸಲಾಗುತ್ತದೆ.

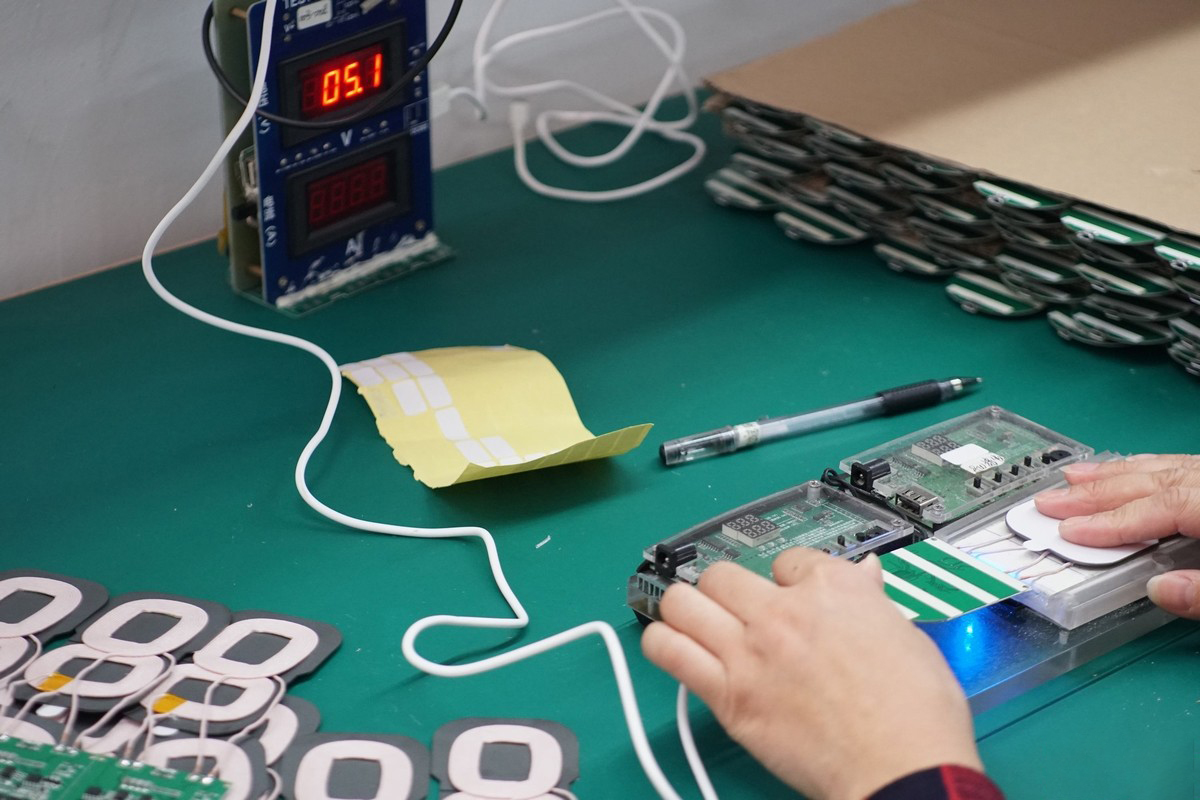

ಹಂತ 7:ಟ್ರಾನ್ಸ್ಮಿಟರ್ ಕಾಯಿಲ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಹಸ್ತಚಾಲಿತ ಕಾರ್ಯಾಚರಣೆಯ ಅಗತ್ಯವಿದೆ. ತಂತ್ರಜ್ಞನು ತನ್ನ ಎಡಗೈಯಲ್ಲಿ ನೀಲಿ ರಿಸ್ಟ್ಬ್ಯಾಂಡ್ ಹೊಂದಿದ್ದಾನೆ ಎಂದು ಚಿತ್ರದಿಂದ ನೋಡಬಹುದು. ಈ ರಿಸ್ಟ್ಬ್ಯಾಂಡ್ನಲ್ಲಿ ತಂತಿ ಇದೆ, ಅದು ಮಾನವ ದೇಹದ ಸ್ಥಿರ ವಿದ್ಯುತ್ ಹೆಚ್ಚಿನ-ನಿಖರ ಚಿಪ್ ಅನ್ನು ಭೇದಿಸುವುದನ್ನು ತಡೆಯಲು ನೆಲಸಮವಾಗಿದೆ.

ಹಂತ 8:ಮುಂದೆ, ಟ್ರಾನ್ಸ್ಮಿಟರ್ ಕಾಯಿಲ್ ಬೋರ್ಡ್ ಸಾಮಾನ್ಯವಾಗಿ ಕಾರ್ಯನಿರ್ವಹಿಸಬಹುದೇ ಎಂದು ಪರಿಶೀಲಿಸಿ. ಇಲ್ಲಿ, ವಿಭಿನ್ನ ಇನ್ಪುಟ್ ವೋಲ್ಟೇಜ್ನ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಪರೀಕ್ಷಿಸಲಾಗುತ್ತದೆ.

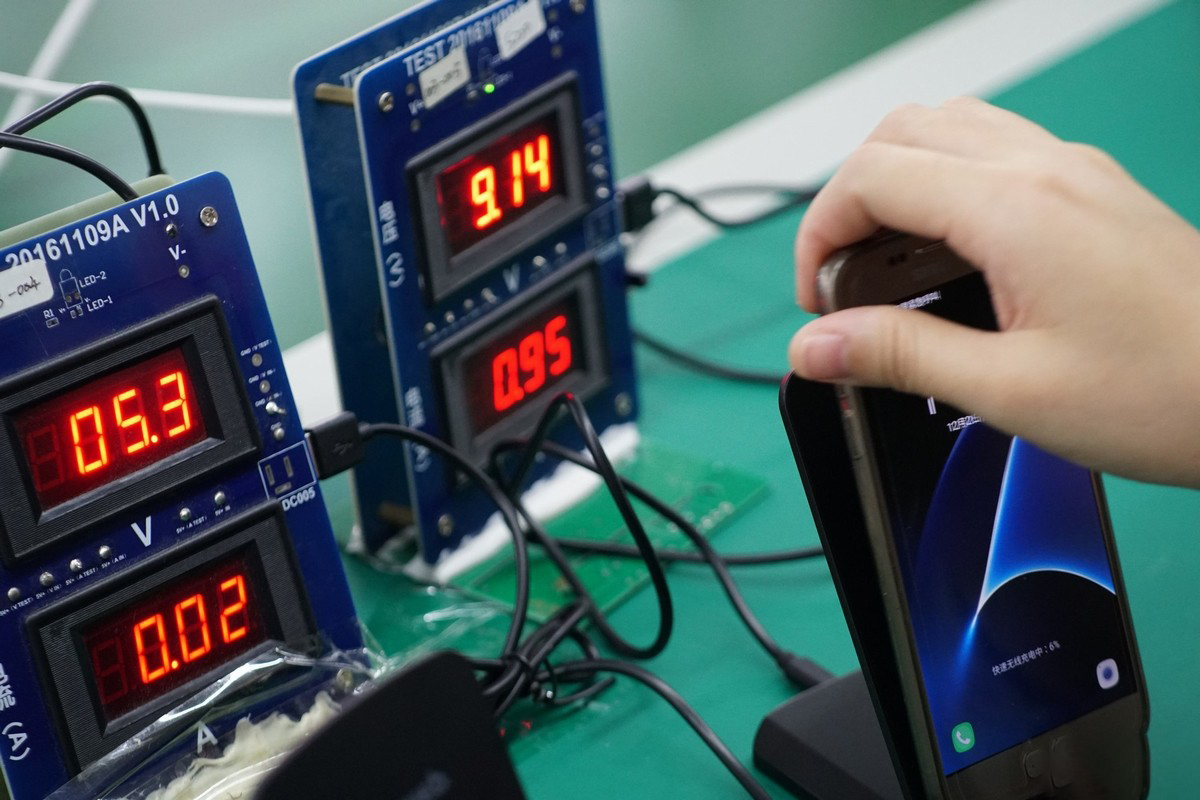

(ವೈರ್ಲೆಸ್ ಚಾರ್ಜರ್ ವೇಗವಾಗಿ ಚಾರ್ಜಿಂಗ್ ಆಗಿರುವಾಗ ಮೇಲಿನ ಚಿತ್ರವು ವೋಲ್ಟೇಜ್ ಮತ್ತು ಪ್ರವಾಹವನ್ನು ತೋರಿಸುತ್ತದೆ, 9 ವಿ/1.7 ಎ.)

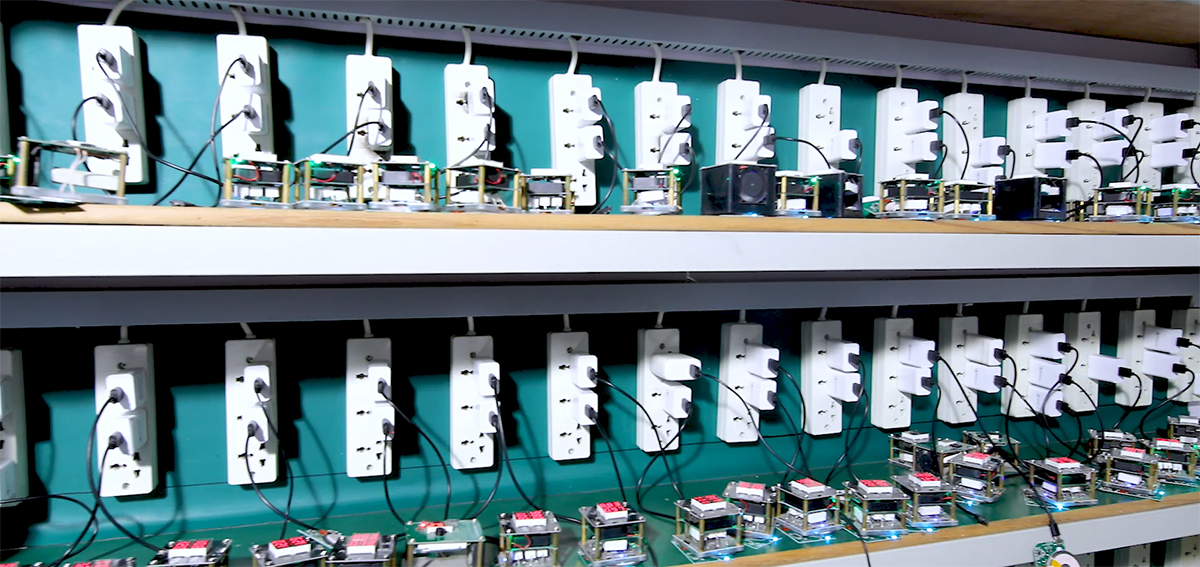

ಹಂತ 9:ಈ ಪ್ರಕ್ರಿಯೆಯು ವಯಸ್ಸಾದ ಪರೀಕ್ಷೆಯಾಗಿದೆ. ಕಾರ್ಖಾನೆಯನ್ನು ತೊರೆಯುವ ಮೊದಲು ಪ್ರತಿ ಅರ್ಹ ವೈರ್ಲೆಸ್ ಚಾರ್ಜರ್ ಅನ್ನು ವಿದ್ಯುತ್ ಮತ್ತು ಲೋಡ್ಗಾಗಿ ಪರೀಕ್ಷಿಸಬೇಕಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಪರೀಕ್ಷಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ದೋಷಯುಕ್ತ ಉತ್ಪನ್ನಗಳನ್ನು ಮುಂಚಿತವಾಗಿ ಪರೀಕ್ಷಿಸಬಹುದು; ವಯಸ್ಸಾದ ಪರೀಕ್ಷೆಯಲ್ಲಿ ಉತ್ತೀರ್ಣರಾದವರು ಅಸೆಂಬ್ಲಿ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಮೂದಿಸುತ್ತಾರೆ, ಮತ್ತು ದೋಷಯುಕ್ತವಾದವುಗಳು ಸಮಸ್ಯೆಯನ್ನು ನಿವಾರಿಸಲು ಅದನ್ನು ಹೊರತೆಗೆಯುತ್ತವೆ. ಫ್ಯಾಕ್ಟರಿ ಎಂಜಿನಿಯರ್ ಪ್ರಕಾರ, ಸಿಂಗಲ್-ಕಾಯಿಲ್ ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ಗೆ 2 ಗಂಟೆಗಳ ವಯಸ್ಸಾದ ಪರೀಕ್ಷೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ, ಆದರೆ ಡ್ಯುಯಲ್-ಕಾಯಿಲ್ 4 ಗಂಟೆಗಳು.

ಮೇಲಿನ ಚಿತ್ರವು ವಯಸ್ಸಾದ ಪರೀಕ್ಷೆಯ ನಂತರ ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ ಸರ್ಕ್ಯೂಟ್ ಬೋರ್ಡ್ ಅನ್ನು ತೋರಿಸುತ್ತದೆ, ಮತ್ತು ಪ್ರತಿಯೊಂದು ತುಂಡನ್ನು ಅಂದವಾಗಿ ಜೋಡಿಸಲಾಗಿದೆ. ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಘಟಕಗಳನ್ನು ಹೊಂದಿರುವವರು ಬಡಿದುಕೊಳ್ಳುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಅವುಗಳನ್ನು ಹಾನಿಗೊಳಿಸುವುದನ್ನು ತಪ್ಪಿಸಲು ಮುಂದಾಗುತ್ತಾರೆ.

ಹಂತ 10:3M ಅಂಟು ಜೊತೆ ವೈರ್ಲೆಸ್ ಚಾರ್ಜರ್ ಶೆಲ್ನಲ್ಲಿ ಟ್ರಾನ್ಸ್ಮಿಟರ್ ಮಾಡ್ಯೂಲ್ ಅನ್ನು ಸರಿಪಡಿಸಿ.

ಮೇಲಿನ ಚಿತ್ರವು ಅರೆ-ಮುಗಿದ ವೈರ್ಲೆಸ್ ಚಾರ್ಜರ್ ಅನ್ನು ಜೋಡಿಸಲಾಗಿದೆ ಮತ್ತು ಮುಂದಿನ ಅಸೆಂಬ್ಲಿ ಲಿಂಕ್ಗಾಗಿ ಕಾಯಲಿದೆ.

ಹಂತ 11:ತಿರುಪುಮೊಳೆಗಳನ್ನು ಜೋಡಿಸಿ.

ಡ್ಯುಯಲ್-ಕಾಯಿಲ್ ಫಾಸ್ಟ್ ಚಾರ್ಜಿಂಗ್ ಹೊಂದಿರುವ ಲಂಬ ವೈರ್ಲೆಸ್ ಚಾರ್ಜರ್ ಪೂರ್ಣಗೊಂಡಿದೆ.

ಹಂತ 12:ಸಾಗಣೆಗೆ ಮೊದಲು ಉತ್ಪನ್ನ ಪರೀಕ್ಷೆ ಮುಗಿದಿದೆ. ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ನ ಹೊಂದಾಣಿಕೆಯನ್ನು ತೊಡೆದುಹಾಕಲು ಮತ್ತು ಬಳಕೆದಾರರ ಕೈಯಲ್ಲಿ ಬರುವ ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ ಉತ್ಪನ್ನವು ಮೂಲ ಚಾರ್ಜರ್ನಂತೆಯೇ ಕಾರ್ಯಕ್ಷಮತೆಯ ಅನುಭವವನ್ನು ಹೊಂದಿರುತ್ತದೆ ಎಂದು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಈ ಲಿಂಕ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

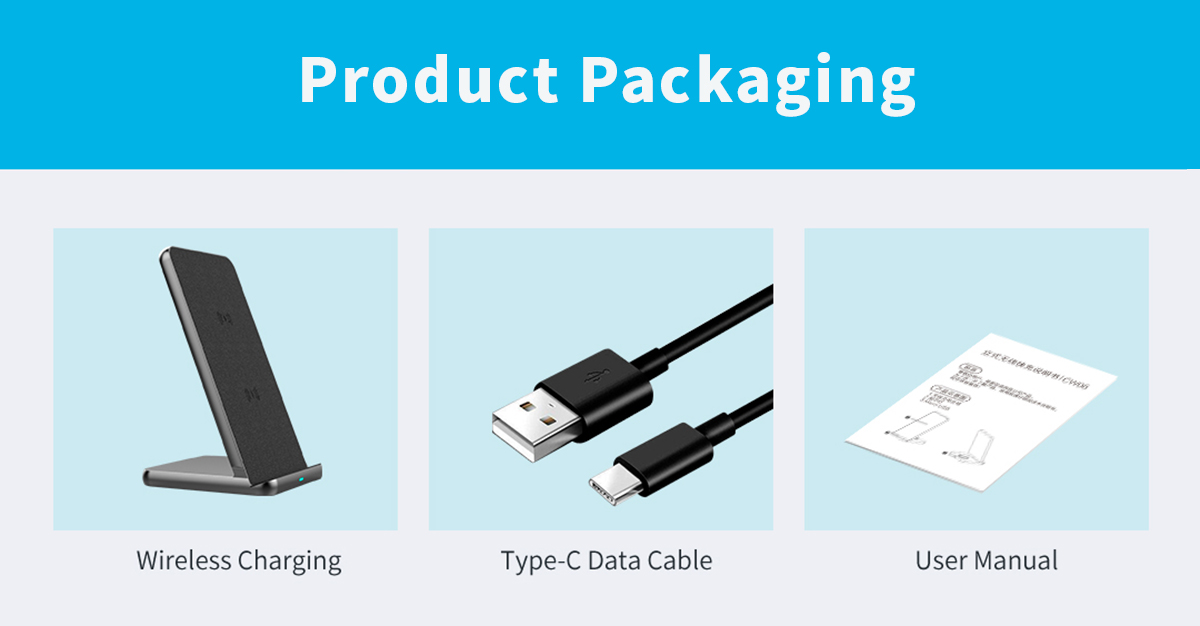

ಹಂತ 13:ಉತ್ಪನ್ನವನ್ನು ಪಿಇ ಬ್ಯಾಗ್ನಲ್ಲಿ ಇರಿಸಿ, ಅದನ್ನು ಕೈಪಿಡಿ, ಟೈಪ್-ಸಿ ಡೇಟಾ ಕೇಬಲ್ನಲ್ಲಿ ಇರಿಸಿ ಮತ್ತು ಅದನ್ನು ಪೆಟ್ಟಿಗೆಯಲ್ಲಿ ಪ್ಯಾಕ್ ಮಾಡಿ, ನಂತರ ಅದನ್ನು ಪ್ಯಾಕ್ ಮಾಡಿ ಮತ್ತು ಸಾಗಣೆಗಾಗಿ ಕಾಯಿರಿ.

ಮೇಲಿನವು ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ನ ಸಂಪೂರ್ಣ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಾಗಿದೆ. ಸಂಕ್ಷಿಪ್ತವಾಗಿ, ಇದು ಖಾಲಿ ಬೋರ್ಡ್ ಮುದ್ರಣ, ಎಸ್ಎಂಟಿ ಪ್ಯಾಚ್, ರಿಫ್ಲೋ ಬೆಸುಗೆ, ಪಿಸಿಬಿಎ ತಪಾಸಣೆ, ಬೆಸುಗೆ ಹಾಕುವ ಕಾಯಿಲ್, ತಪಾಸಣೆ, ವಯಸ್ಸಾದ ಪರೀಕ್ಷೆ, ಅಂಟು, ಶೆಲ್ ಜೋಡಣೆ, ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನ ಪರೀಕ್ಷೆ ಮತ್ತು ಸಿದ್ಧಪಡಿಸಿದ ಉತ್ಪನ್ನ ಪ್ಯಾಕೇಜಿಂಗ್ ಆಗಿದೆ.

(ಸಹಜವಾಗಿ, ನಮ್ಮ ಉತ್ಪನ್ನಗಳ ಸುರಕ್ಷತೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ಗಾಗಿ ನಾವು ಅಚ್ಚು ಪರೀಕ್ಷೆ, ಎಲೆಕ್ಟ್ರಾನಿಕ್ ಕಾರ್ಯಕ್ಷಮತೆ ಪರೀಕ್ಷೆ, ನೋಟ ಪರೀಕ್ಷೆ ಇತ್ಯಾದಿಗಳನ್ನು ನಡೆಸುತ್ತೇವೆ.)

ಅದನ್ನು ಓದಿದ ನಂತರ, ವೈರ್ಲೆಸ್ ಚಾರ್ಜಿಂಗ್ನ ನಿಗೂ erious ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯ ಬಗ್ಗೆ ನಿಮಗೆ ವಿವರವಾದ ತಿಳುವಳಿಕೆ ಇದೆಯೇ? ಹೆಚ್ಚಿನ ವಿವರಗಳಿಗಾಗಿ, ದಯವಿಟ್ಟು ಲ್ಯಾಂಟೈಸಿಯನ್ನು ಸಂಪರ್ಕಿಸಿ, ನಾವು 24 ಗಂಟೆಗಳ ಒಳಗೆ ನಿಮ್ಮ ಸೇವೆಯಲ್ಲಿರುತ್ತೇವೆ.

ಪೋಸ್ಟ್ ಸಮಯ: ಸೆಪ್ಟೆಂಬರ್ -25-2021